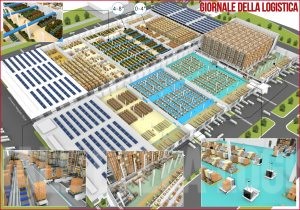

Con i suoi 182.000 metri quadri di superficie complessiva, dei quali 112.000 coperti, la piattaforma logistica attivata da MD a Cortenuova, Bergamo, è salito sul podio come più grande centro logistico-distributivo italiano per il canale discount. A colpire, però, più delle sue dimensioni, è il grado di specializzazione delle differenti aree operative che lo rendono un polo di servizi a valore aggiunto per servire al meglio la propria rete vendita.

Cortenuova arriva a completare e ottimizzare la rete logistica di MD sul territorio nazionale che conta in totale 6 Ce.Di: oltre al polo bergamasco, infatti, sono operativi i siti di Bitonto (BA), Gricignano (CE), Macomer (NU), Mantova, e Dittaino (EN) che complessivamente servono i circa 800 punti vendita che il player della GDO conta in tutta Italia. A Cortenuova viene preparato quasi un quarto di tutte le consegne annue di MD, compreso il canale webstore: stiamo parlando di una capacità di preparazione di oltre 60 milioni i colli all’anno (grocery 62% – fresco 38%).

Iniziando a pensare a un nuovo polo

“Il progetto del nuovo CeDi di Cortenuova inizia a prendere forma nel 2018”, racconta Stefano Paolone, Direttore della Logistica di MD “e nasce da una duplice volontà: da un lato consolidare e ottimizzare flussi prima ripartiti in differenti depositi, dall’altro disporre di uno spazio altamente customizzabile che ci permettesse di integrare innovazione e sviluppare valore nelle operations, per supportare la crescita e rispondere al meglio alle esigenze di un mercato in rapido cambiamento”.

Dal punto di vista del network, infatti, il polo logistico di Cortenuova consolida i flussi dell’area grocery e freschi – gestiti in precedenza in una piattaforma logistica situata a Trezzo sull’Adda (MI) – e quelli dell’ortofrutta, prima preparati in un magazzino periferico a Verdellino (BG). Proprio l’ortofrutta è stata la prima categoria merceologica a trasferirsi nel nuovo polo, a giugno del 2021, sono seguiti poi i freschi – luglio dello stesso anno – mentre il trasferimento del “secco” è avvenuto a partire da febbraio 2022, quando la parte di automazione era pronta e collaudata. “Il nuovo polo è frutto di un investimento di circa 100 milioni di euro che hanno permesso la riqualificazione e la ristrutturazione dell’area e l’integrazione di soluzioni innovative all’insegna di efficienza e sostenibilità”.

Flessibilità ed efficienza grazie all’automazione

Cuore del magazzino di Cortenuova è un magazzino automatico autoportante high bay asservito da 11 trasloelevatori con una capacità di 40.000 posti pallet, implementato da System Logistics. L’impianto, con scaffalature a celle a doppia profondità, si sviluppa su una superficie di 8mila mq e ha una cubatura di 256.000 mc, grazie allo sviluppo in altezza fino a 32 metri. “Grazie a questa soluzione”, racconta Claudio Forzanini, responsabile del CeDi di Cortenuova con Claudio Bonaita, “ad oggi il 95% delle referenze grocery – circa 2.500 in totale – sono a gestione automatizzata. Solo la parte di articoli promozionali è rimasta in gestione manuale, ma perché la natura stessa di questa tipologia merceologica, caratterizzata da marcate variabilità, non avrebbe ottimizzato il lavoro del magazzino”.

Attualmente il livello di saturazione del magazzino automatico è del 55-60% a seconda della stagionalità, a dimostrazione che la singola soluzione così come l’intera piattaforma è stata concepita per supportare al meglio la crescita del Gruppo. “Il magazzino automatico è in grado di gestire due differenti UdC: pallet standard 80×120 cm e pallet Dusseldorf 80×60 cm, a tre diverse altezze 1.500 – 1.750 – 2.500 mm, con peso fino a 1.200 kg. A monte dell’attivazione dell’impianto”, riprende a raccontare Forzanini, “abbiamo dovuto fare un importante lavoro di standardizzazione e qualità dei bancali in ingresso. Mi fa piacere sottolineare che grazie al dialogo portato avanti con le realtà con cui collaboriamo, abbiamo ottenuto ottimi risultati, arrivando in breve tempo a ridurre al minimo anomalie e criticità in fase di inbound.

Alla scoperta della piattaforma logistica di Cortenuova

Per non perderci all’interno di una piattaforma logistica così ampia, facciamoci guidare nella descrizione del magazzino dai flussi delle merci. La piattaforma è dotata complessivamente di 121 baie di carico; di queste circa 15 sono dedicate al ricevimento dei prodotti grocery destinati al magazzino automatico e 2 alle acque e ai prodotti promozionali non automatizzati, gestiti in una parte del magazzino con scaffalature tradizionali. Nei moduli dedicati ai prodotti freschi (salumi e latticini mantenuti a una temperatura di 0°-4°C in una zona di circa 10.500 mq) e ortofrutta (un’area a temperatura controllata di 13.700 mq a 4°-8°C) le baie che al mattino sono utilizzate per il ricevimento sono le medesime che nella notte vedono transitare i flussi inbound dei prodotti pronti per le consegne a punto vendita. In totale il CeDi di Cortenuova serve 186 punti vendita in Lombardia e nell’area del Nord Ovest.

In fase di accettazione, tutta la merce viene verificata e tramite acquisizione dati via RF viene caricata sul nostro WMS. I dati relativi ai prodotti destinati al magazzino automatico vengono trasmessi dal WMS al WCS di System Logistics che organizza le operazioni di allocazione delle merci secondo una logica che bilancia gli indici di rotazione dei prodotti, la shelf life e le aree di saturazione dell’impianto.

Il magazzino high bay è dotato di 6 baie di ingresso. Dopo un preventivo controllo sagoma e inforcabilità del bancale, il pallet può essere indirizzato direttamente allo stoccaggio o verso due stazioni di ricondizionamento nel caso siano necessarie azioni di rifasciatura o ripallettizzazione. Nel caso di pallet Dusseldorf in ingresso (circa 40 referenze), questi vengono accoppiati a due a due e sovrapposti a un pallet schiavo, così da ricreare l’UdC standard per l’automazione. In questa fase il pallet viene prelevato da una delle 19 navette SVL e portato nell’area traslo perché possa essere stoccato. Ogni trasloelevatore serve circa 3.600 posti pallet a magazzino. “La gestione dei Dusseldorf rappresenta una complessità a livello logistico”, ammette Forzanini, “ma abbiamo deciso di mantenere questo tipo di bancale perché risponde al meglio alle esigenze espositive di alcune referenze in punto vendita e per assicurare ai nostri negozi il miglior livello di servizio, non abbiamo voluto rinunciarvi. L’automazione adottata ci assicura la flessibilità necessaria per gestire al meglio le eccezioni”.

In uscita i pallet destinati al picking seguono tre flussi principali. A livello di volumi, la quota maggiore dei bancali viene prelevata e portata al piano terra dove può avere due destinazioni: o sono messi a disposizione dei 12 veicoli LGV che lavorano al riassortimento delle rulliere di picking (distribuite in due moduli della piattaforma per una superficie complessiva di oltre 17.000 mq) o vengono indirizzati alle baie di uscita bancali interi e di lì movimentati verso l’area di spedizione dove attendono il completamento degli ordini di consegna. Come anticipato, vi è poi un terzo flusso di outbound: 5 degli 11 trasloelevatori possono essere chiamati a prelevare bancali destinati al piano superiore, principalmente referenze di grocery non alimentare che una volta estratte vengono preparate in un’area di picking con postazioni a terra.

I bancali di collettame degli ordini pronti vengono nuovamente portati alle baie d’ingresso del magazzino automatico al primo piano perché vengano trasportati al piano inferiore. “In questo caso i trasloelevatori fanno un lavoro di mera movimentazione, ma per noi si tratta comunque di un’attività di valore poiché ci ha permesso di non dover sovraccaricare l’area con ulteriore meccanica (ossia montacarichi o discensori aggiuntivi), consolidando i flussi in poche rotte predefinite ed effettuando tutta la movimentazione in efficienza e sicurezza, riducendo il traffico di carrelli elevatori nell’area”, sottolinea Claudio Forzanini.

Nuove coreografie per la tecnologia

Torniamo ora ad analizzare nel dettaglio l’area di picking dove operano le navette LGV e gli operatori equipaggiati con cuffie per il voice picking. Il WMS trasmette al magazzino automatico la richiesta di abbassamento in base ai dati sui livelli di giacenza delle postazioni di presa e ne lancia la missione combinando i dati sulla shelf life con logiche di ottimizzazione del lavoro dei traslo.

“Per coordinare l’intera attività della piattaforma ed in particolare monitorare e armonizzare i flussi automatizzati con quelli manuali”, racconta Forzanini, “è stato costituito un gruppo di lavoro denominato “Regia”. Come indica chiaramente il nome, il team ha la responsabilità di agire in modo proattivo per ottimizzare il lavoro del magazzino, verificando e allineando le giacenze, risolvendo eventuali problemi per errati abbassamenti, affinché tutto giri nel miglio modo possibile”.

La merce estratta e movimentata nella baia dedicata viene presa in carico dagli LGV che trasportano il pallet nella postazione di presa indicata dal sistema. L’intera area è mappata e ogni postazione è equipaggiata con rulliere a gravità per facilitare le prese. Le navette operano sia in un’area a loro esclusivamente dedicata, sia in zone dove si trovano ad operare anche addetti al picking con commissionatori orizzontali. Mediamente alle attività di picking per l’area grocery sono attive una trentina di persone per turno. In queste aree “promiscue” sono stati adottati tutti gli accorgimenti utili per assicurare la massima sicurezza di persone e cose, ossia sensori, moderatore di velocità e luce blu sugli LGV e segnaletica semaforica con apposito pulsante che blocca le navette nel momento di transito dei carrelli elevatori. “Grazie alle soluzioni introdotte”, sintetizza Forzanini, “abbiamo ottenuto importanti vantaggi sia in termini di velocità e precisione nella preparazione degli ordini – con un importante abbattimento del tasso di errore – sia una miglior reattività alle possibili anomalie e una miglior gestione dei picchi di lavoro, oltre a una decisa razionalizzazione nell’utilizzo di spazi e risorse”.

Dove la specializzazione crea valore

Ogni modulo in cui è organizzata la piattaforma logistica MD di Cortenuova è caratterizzato da una forte specializzazione, così che ogni tipologia merceologica e ogni canale sia gestito con soluzioni e processi che rispondano al meglio alle differenti e peculiari esigenze. Nelle zone a temperatura controllata dedicate a ortofrutta e freschi, gli operatori utilizzano terminali RF per ricevimento e preparazione. All’interno dell’area freschi viene gestita anche un’attività di ventilazione di carne e prodotto ittico confezionato.

Vi è poi un’area di circa 7.000 mq dedicata al canale webstore dove vengono preparati gli ordini e-commerce. Qui lo stock è composto dalla merce in assortimento al canale on-line e completamente dedicata ad esso, anche con eventuali ridondanze rispetto, per esempio, all’area dove vengono gestiti i prodotti promozionali. In questa zona si trattano soprattutto prodotti di elettronica e bianco e a seconda delle esigenze di stoccaggio e movimentazione vengono utilizzati carrelli elevatori con differenti soluzioni di presa (pinze o forche). Gli ordini del canale B2C seguono una duplice modalità di consegna: consolidati insieme ai prodotti di riassortimento ai negozi se all’acquisto il cliente ha selezionato il ritiro presso punto vendita, o tramite corriere direttamente a domicilio “Si tratta di un canale in crescita”, spiega Stefano Paolone, “che ha ulteriori margini di sviluppo in base alle scelte strategiche che il Gruppo vorrà portare avanti”.

Parlando di specializzazione, vi sono alcune aree della piattaforma di Cortenuova con funzioni più operative, ma da non sottovalutare. Nel modulo dedicato agli imballi, per esempio, dove trovano spazio i bancali per l’interscambio o il pooling e le cassette in plastica dell’ortofrutta, vi è anche un’area dedicata ai flussi di reverse logistics dei rifiuti riciclabili provenienti dai punti vendita. Carta e cartone sono compattate in balle che verranno smaltite secondo i canali appropriati, sgravando così i negozi di un compito impegnativo – sia per necessità di spazi, sia di risorse – mentre la plastica viene inviata ad un’azienda partner che si occupa di riciclarla restituendo ad MD i film plastici utili per le fasciature di bancali e roll. È questo solo uno degli esempi dell’anima green della piattaforma di Cortenuova che è stata realizzata su brownfield recuperando e bonificando il terreno su cui sorgeva un’acciaieria in disuso; in più, l’immobile è stato costruito con materiali attenti all’impatto ambientale (calcestruzzo a ridotte emissioni) ed è equipaggiato con una copertura di pannelli fotovoltaici da 1 MW. MD presta attenzione all’ambiente anche nelle attività di trasporto, scegliendo partner che, come GI.MA.TRANS abbiamo in flotta veicoli a LNG.

- Ragione Sociale: MD spa

Fatturato: 3,4 miliardi di euro nel 2022

Collaboratori: 9.126

Settore merceologico: GDO

Numero localizzazioni: circa 800 negozi e 6 piattaforme logistiche - Anno di entrata in esercizio nell’attuale configurazione: 2022

Altezza sotto trave: 12 m magazzino tradizionale, 32 m magazzino automatico

Superficie: 112.000 mq complessivi coperti

Superficie automatizzata: 8.000 mq

Baie di carico: 121

Numero locazioni area automatizzata: 40.000 posti pallet

Volumi movimentati/anno dalla piattaforma: 63,5 milioni di colli nel 2023 di cui 13 milioni/anno SaFo, 10 milioni/anno ortofrutta, ventilazione carne e pesce 800mila colli/anno.

La parte grocery movimenta circa 2 milioni di colli/mese

Mezzi in/out: circa 320 al giorno - Scaffalature: Metalsystem e Lyto’s

Carrelli elevatori: STILL

Magazzino automatico high-bay: System Logistics

LGV: System Logistics

Sistema di giro e cambio pallet: Toppy

SW WMS: Linfa System

Terminali RF: Symbol/Motorola

Tecnologia voice-picking: KFI

Francesca Saporiti

Estratto dell’articolo pubblicato completo sul numero di marzo 2024 de Il Giornale della Logistica

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica