Ogni volta che si pianta un seme, passato e futuro si incontrano. Da un lato, infatti, vi è tutta l’esperienza acquista nel tempo e il senso di radicamento, il legame con il territorio; dall’altro, però, vi è la capacità di guardare lontano, impegnarsi per qualcosa che ancora non c’è ed è tutto da immaginare. Nella sua storia, Orogel di semi ne ha piantati molti, sia nei campi italiani, per coltivare verdura di qualità da portare ancora fresca in tavola grazie ad una tempestiva surgelazione, sia in ambito tecnologico, coltivando innovazione in ogni ambito della sua attività.

Il Gruppo Orogel dispone di 11 stabilimenti produttivi. Alla surgelazione sono dedicati i poli produttivi di Cesena (Romagna), Ficarolo (Veneto) e Policoro (Basilicata). La piattaforma di Cesena rappresenta il baricentro dell’intero sistema surgelati Orogel: gli stabilimenti periferici, infatti, raccolgono gli alimenti freschi e procedono alla surgelazione dei prodotti che sono poi convogliati verso il polo romagnolo per il confezionamento, lo stoccaggio e la successiva distribuzione.

Complessivamente lo stabilimento di Cesena – che si sviluppa su una superficie di oltre 300.000 mq – dispone di capacità produttiva annua di ben 60.000 tonnellate di prodotto surgelato che spaziano dai vegetali in foglia, grigliati o pastellati ai piatti pronti. Da Ficarolo arrivano piselli, soia, borlotti, fagiolini, cereali/legumi reidrati, cipolla; mentre da Policoro giungono asparagi, bieta, broccolo, cavolfiore, finocchio, carciofo, spinaci, zucchine, patate, pomodorino, melanzane, peperoni. Una gamma in costante ampliamento e diversificazione per rispondere all’evoluzione delle richieste del mercato.

Orogel detiene il pieno controllo di tutta la filiera, dal campo alla tavola, il 95% di origine italiana, a partire dai semi, accuratamente selezionati per ottenere le migliori caratteristiche organolettiche e nutritive del prodotto surgelato. La surgelazione, infatti, è il processo di conservazione più naturale che ci sia: per le verdure e gli ortaggi coltivati in Emilia Romagna trascorrono solo 3 ore dal momento della raccolta a quello della surgelazione, dopo lavaggio, scottatura e raffreddamento.

Protagonisti del proprio sviluppo

Negli anni, Orogel ha vissuto una costante crescita in termini di volumi, varietà di gamma (con referenze più che raddoppiate negli ultimi 6-7 anni) e capillarità della rete di distribuzione: l’impianto logistico-produttivo ha dovuto inizialmente rincorrere questa crescita, sviluppandosi reagendo alle necessità contingenti, fino alla definizione, intorno agli anni Duemila, di un preciso piano di sviluppo per la linearizzazione dei processi. Tra il 2011 e il 2018 Orogel ha investito oltre 150 milioni di euro in innovazioni tecnologiche e produttive.

Ad essi si aggiungono altri 80 milioni di euro stanziati per il triennio 2019-2021. Ogni investimento è stato affrontato, da Orogel, come un’opportunità di crescita sviluppando qualcosa di originale e innovativo. Grazie agli investimenti, il sito produttivo di Cesena è stato via via ridisegnato per raggiungere la miglior efficienza.

Se oggi si ripercorrono idealmente i flussi dall’arrivo del prodotto fresco fino al confezionamento si può constatare come, negli anni, Orogel abbia lavorato per linearizzare i processi che percorrono lo stabilimento logistico-produttivo coronando questo impegno con la realizzazione di Orogel 3.

Un progetto che unisce presente e futuro

Nella progettazione del nuovo impianto, Orogel ha considerato le esigenze e i punti di forza del suo intero orizzonte operativo, dai campi coltivati, alle linee di produzione e surgelazione, fino alle attività di logistica e distribuzione.

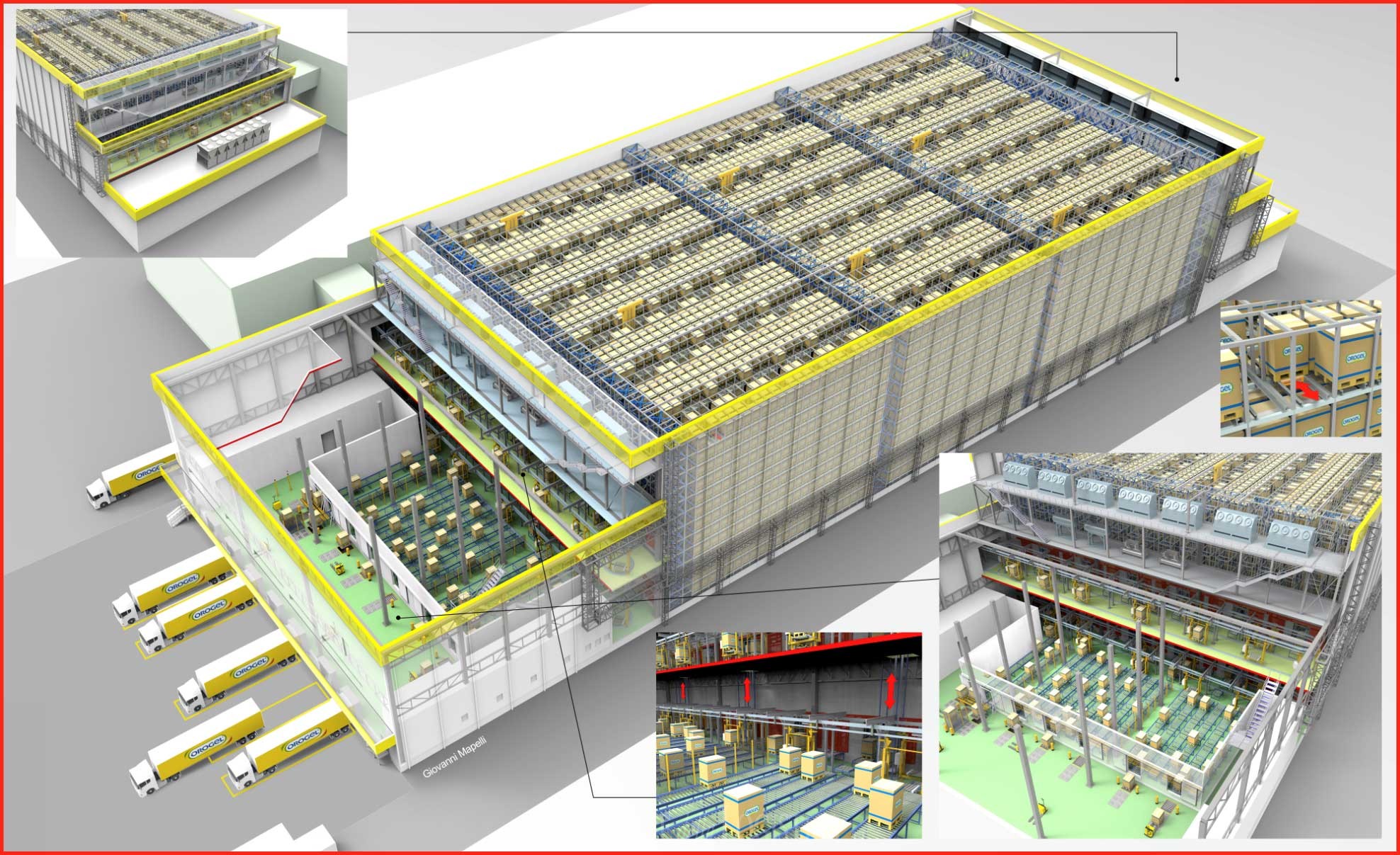

L’esito è un colosso di 230.000 metri cubi ad alto tasso di innovazione e automazione. La sola cella occupa una superficie di 14.000 mq, con una capacità di circa 50mila EPAL e 400.000 quintali di capacità di stoccaggio: si tratta della più grande cella frigorifera d’Italia e tra le più grandi d’Europa che sarà completata nel prossimo biennio dall’integrazione con nuove linee di confezionamento.

“Obbiettivo del progetto Orogel 3”, spiega Valter Zino, Direttore Generale Impianti e Tecnologie di Orogel, “è stato intervenire a risolvere criticità insorte e acuitesi negli anni. Prima tra queste la necessità di nuovi spazi. Se da un lato la crescita dei volumi richiedeva nuovi spazi per lo stoccaggio e le spedizioni, dall’altro anche produzione e confezionamento necessitavano di recuperare spazio per ritrovare maggior efficienza. La crescente richiesta del mercato di alimenti ready-to-eat, infatti, ha implicato preparazioni sempre più articolate e un innalzamento della complessità per garantire le corrette condizioni igienico-sanitarie. Da qui l’esigenza di nuovi spazi correttamente dimensionati per ogni fase della supply chain. La realizzazione di Orogel 3 ha, inoltre, consentito di consolidare attività prima frammentate e restituire linearità ai flussi di processo”.

La possibilità di sviluppare il progetto da “prato verde” ha assicurato la massima libertà di progettazione, supportata dall’utilizzo di tecnologia BIM – Building Information Modeling. Grazie all’impiego della BIM tutti i partner di impiantistica e tecnologia coinvolti hanno lavorato in parallelo su un unico modello reale condiviso, sotto la regia di Orogel che ha condiviso know how, obiettivi e visione.

La complessità del progetto ha alla base due idee forti e fondamentali, due principi che per Orogel sono diventati, come sottolinea lo stesso Zino, veri e propri comandamenti: sostenibilità e flessibilità.

Sul fronte della sostenibilità – declinata sia sotto l’aspetto ambientale sia di attenzione alle risorse umane – vi è stata massima attenzione nella scelta dei materiali per ottenere la miglior efficienza energetica. “Con il supporto di aziende partner specializzate”, racconta Valter Zino, “abbiamo sviluppato nuove miscele coibenti che assicurassero la minor trasmittanza possibile. Ad oggi abbiamo raccolto riscontri decisamente positivi, anche oltre le nostre aspettative. L’arrivo dell’estate sarà la prova definitiva per testare la bontà delle scelte effettuate, orientate all’innovazione.

La sostenibilità è per Orogel una priorità concreta. Controlliamo l’intera filiera dalla semina al raccolto fino alla lavorazione e surgelazione. Per noi la terra è fonte di lavoro e ricchezza. Sarebbe impensabile danneggiare ciò che ci dà da vivere”.

Dal punto di vista della flessibilità, il nuovo impianto è stato concepito in logica modulare e scalabile, pensato per rispondere anche a cambiamenti oggi impossibili da prevedere, grazie all’alto livello di automazione adottato, governato da un sistema software avanzato e attentamente customizzato grazie alla partnership con Onit.

Francesca Saporiti

Estratto dell’articolo pubblicato sul numero di Giugno 2020 de Il Giornale della Logistica

- Quando Orogel ci raccontò per la prima volta il sogno di costruire un nuovo stabilimento per accrescere la capacità produttiva e di stoccaggio, ci siamo trovati di fronte a un foglio bianco, da riempire con nuove idee progettuali, ricordando le lezioni imparate nei 3 magazzini automatici realizzati assieme nei passati 15 anni.

La prima novità, di tipo metodologico, è stata di creare un modello digitale del sistema logistico tramite uno strumento di simulazione, per valutare diversi scenari di automazione e prendere insieme a Orogel decisioni rapide, efficaci e sempre validate dai numeri.

Uno dei leitmotiv del progetto è stato “chi ha tempo non aspetti tempo”: la progettazione dell’impianto logistico ha stressato il concetto, con test mirati sul layout e sugli algoritmi per massimizzare l’indice di utilizzo delle macchine automatiche, evitare colli di bottiglia e garantire la massima flessibilità, disaccoppiando le logiche del magazzino di stoccaggio a trasloelevatore, dall’impianto di movimentazione in/out a buffer di rulliere grazie a un impianto monorail.

Lo sviluppo della soluzione software è andato di pari passo, emergendo come un asset strategico per garantire le performance previste in fase simulativa.

Il sistema realizzato si compone innanzitutto del progetto WCS per la supervisione delle movimentazioni delle macchine, la gestione della mappa con canali a profondità variabile, multi-contenitore e multi-articolo, e l’implementazione dei cicli di movimentazione su PLC.

Il progetto WCS si integra appieno con gli altri prodotti della suite software On.Plant installati in Orogel, per la gestione della produzione (MES), del magazzino (WMS), del trasporto (On.TMS) e con la piattaforma di IoT (iOTTO) per la raccolta di tutte le informazioni di campo derivanti dai macchinari e impianti interconnessi.

Il nuovo magazzino automatico è stato collaudato a inizio 2020, nel rispetto della pianificazione di progetto, ed è pienamente supportato H24/7 dal team di Customer Care Onit.

Claudio Gambetti, Responsabile Area Industria di Onit Group

- Ragione Sociale: Orogel – Società Cooperativa Agricola

Sede Legale ed Amministrativa – Indirizzo: Via Dismano 2830 – 47522 Cesena (FC)

Fatturato: 275,7 milioni di euro (dato 2019)

Fatturato aggregato: 700 milioni di euro (dato 2019)

Numero soci: 1558

Dipendenti totali: 1954

Sito Internet: www.orogel.it

Settore merceologico di riferimento: prodotti agroalimentari surgelati

Prodotti ortofrutticoli commercializzati: 142mila tons - Indirizzo: Via Dismano 2830 – 47522 Cesena (FC)

Superficie coperta totale: 14.000 mq

Anno entrata in esercizio attuale configurazione: novembre 2019

Referenze gestite complessive: 800

Turni di lavoro: 3

Persone per turno: 4

Baie di carico/scarico: 7 (5 uscita + 2 ingresso)

Sistema di identificazione materiali: RF

Soluzioni di stoccaggio: magazzino autoportante asservito da 6 trasloelevatori

Sistemi di movimentazione: rulliere; sistema monorail aereo, ascensori e discensori

Numero spedizioni: 80 mezzi in uscita /giorno

Punti di consegna: Catene GDO + 200 distributori sul territorio - Studio di fattibilità, progettazione logistica e funzionale, determinazione di obiettivi e requisiti: Ing. Valter Zino – Orogel, Onit Group

Progettazione Strutturale: Studio Enser – Faenza

Progettazione Architettonica: Studio Architettura Farnedi Miserocchi Paolucci – Cesena

Progettazione impiantistica: frutto della collaborazione fra Orogel ed aziende partner del territorio

Software verticali MES, WMS, TMS, IoT e WCS: Onit Group

Scaffalature: Jungheinrich Italiana

Trasloelevatori: Jungheinrich Italiana

Automazione di ricevimento e spedizione: ECS

Palificazioni di fondazione: Gruppo Trevi

Opere edili: Comaco Italiana

Strutture in acciaio: Naldi Carpenterie

Pannelli coibenti: Nav System

Pannellature e coibentazioni: Isolin

Impianti elettrici: Righi Elettroservizi

Impianti frigoriferi: Frigoriferi industriali

Impianti idrici: SIC

Trattamento acque di processo: Water Team

Sistema antincendio: Righi Elettroservizi

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica