“Il nostro magazzino all’Interporto di Bologna è stato progettato e costruito a nostra immagine e somiglianza, lo abbiamo disegnato e concepito in base alle nostre specifiche esigenze.

È stato realizzato grazie al lavoro congiunto di System Logistics, Vailog e Frigoveneta”. Esordisce così Mario Cicolecchia, Direttore Logistica di Ecornaturasì, che prosegue: “Fino al 2015 la logistica del Gruppo ha gravitato intorno al ce.di. di Conegliano (Treviso).

Con l’aumento dei volumi il magazzino si è saturato, il che ci ha posto davanti a una scelta: potenziare quel ce.di, oppure trovare un’altra soluzione? La localizzazione dei nostri fornitori e la distribuzione dei nostri fatturati, ci ha fatto optare per Interporto Bologna: una localizzazione strategica rispetto anche alle direttrici di trasporto su gomma”.

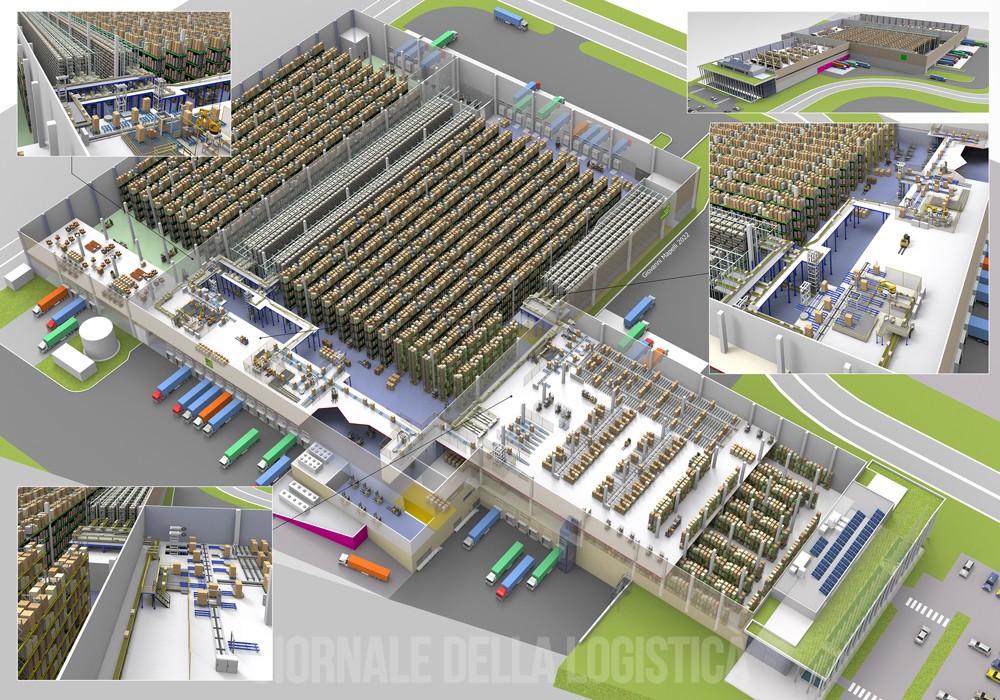

Le esigenze che hanno guidato la definizione del layout

Nel magazzino di Bologna, capace di ospitare da 30mila a 35mila bancali, sono gestiti i prodotti secchi, l’ortofrutta, i latticini e la cosmesi, per un totale di 14mila referenze e 800 fornitori italiani ed esteri e 600/800 bancali gestini in inbound ogni giorno: sono stati quindi allestiti spazi di stoccaggio con range di temperature diverse (2-4° C; 8°C; 12°C; temperatura climatizzata, temepratura ambiente). Inoltre, la stragrande maggioranza degli ordini viaggia su roll, i quali devono rientrare alla base, essere sanificati e rimessi in circolazione.

“Lavoriamo praticamente h 24 – riferisce il manager – Iniziamo la domenica alle 18 e terminiamo il sabato alle 20. La fase di inbound, soprattutto per l’ortofrutta, avviene di notte, mentre il picking inizia dall’alba in poi.

A fine giornata la giacenza è pari a zero, per questo motivo necessitavamo di corsie ampie e superfici spaziose, che ci permettessero di gestire il traffico in efficienza e sicurezza”. Ciascuna classe di referenze ha logiche di stoccaggio diverse, per i latticini si calcola un tempo di rotazione di una settimana: ma ci sono anche prodotti alto e basso rotanti.

Di tutte queste esigenze si è tenuto conto nella fase progettuale: “La volontà di creare ambienti di lavoro confortevoli, definire processi e procedure che fossero il meno impattanti possibile dal punto di vista dell’integrità fisica degli operatori, ma al tempo stesso portatori di efficienza ci ha guidato nella definizione di un layout incentrato sull’integrazione tra attività automatizzate, attività manuali e attività ibride – sottolinea Cicolecchia -.

Abbiamo lavorato sulle altezze dei reparti, differenziando le condizioni di stoccaggio e identificando e gestendo attività sia ad alto valore aggiunto, sia a basso valore aggiunto”.

Dopo un anno impiegato per la progettazione esecutiva e dieci mesi di cantiere per realizzare l’immobile e le attrezzature a supporto, il magazzino è operativo dal 2017. Nel 2020, in piena pandemia, è stato ampliato: “Il primo blocco consiste in 40mila metri di superficie calpestabile a cui si sommano i 9mila aggiunti nel 2020 – racconta Cicolecchia. ”

Dei 49mila totali, 3mila sono occupati dagli uffici. Tutto il resto della superficie è impegnata da un magazzino fortemente specializzato per il nostro business, caratterizzato da una particolare conformazione del layout”.

La logica delle altezze

Per ottimizzare l’investimento del terreno e operare in totale efficienza in ogni reparto, è infatti stato deciso di lavorare sulle altezze. Il magazzino risulta così diviso in tre comparti: il primo comparto, ampio 17mila mq. è sviluppato a tutta altezza (13,5 metri) e deputato alla gestione del secco.

In questa zona è presente un mezzanino di 2mila metri quadrati con un’altezza di 6,3 metri, collocato sopra l’area outbound. Il secondo comparto è sviluppato su più livelli: un piano interrato di 4mila metri quadri con altezza utile di 6 metri dove vengono gestite le attività di reverse logistics e sanificazione dei roll.

Al piano terra di 6mila metri quadrati con altezza utile di 6 metri, viene invece lavorata l’ortofrutta. L’ultimo livello, rialzato, è costituito da un mezzanino di uguale superficie e uguale altezza dove sono ricoverati i latticini e la cosmesi.

Il terzo e ultimo comparto ospita la palazzina uffici e comprende ulteriori 900 mq. di superficie coperta che si sviluppano in altezza per 13,5 metri.

L’automazione è la spina dorsale

“Il sistema d’automazione messo a punto da System Logistics è la spina dorsale del nostro magazzino – puntualizza Cicolecchia -. Oltre a incrementare la capacità di stoccaggio, a generare maggiore produttività, a ridurre la possibilità di errore e ad avere un sistema di tracciabilità più puntuale, l’automazione è fondamentale per il benessere degli operatori, i quali sono sgravati dalle mansioni più gravose.

Per noi il confort di chi lavora in magazzino è un aspetto fondamentale: recuperiamo l’aria calda generata dai frigo per scaldare il deposito, abbiamo pensato a un magazzino luminoso e da diversi anni, anche a Conegliano, si lavora esclusivamente col sistema voice picking.

Puntiamo sull’automazione per ridurre i tempi di esposizione alle basse temperature e per ridurre i pesi giornalieri da movimentare”.

Delegare tutto all’automazione, però, sarebbe stato impensabile: “In un contesto in cui il livello di servizio deve rimanere sempre al top, con un modello logistico che per molte aree geografiche italiane prevede 5 o 6 consegne settimanali, è impensabile solo ipotizzare un fermo-macchina che infici il modello distributivo – precisa il manager.

Per ovviare a questa circostanza, remota ma possibile, sono state intraprese due strade: per prima cosa abbiamo dotato l’impianto, nei suoi passaggi più delicati, di stazioni di back-up manuali che, grazie alla loro versatilità, permettano un’operatività continua in caso di problematiche e si rivelano un supporto basilare nella gestione dei picchi. In secondo luogo abbiamo scritto flussi merceologici di magazzino che prevedano, sempre in ottica di efficienza, di far entrare in contatto il più possibile l’operato delle macchine con quello dell’uomo”.

Il gestionale dell’automazione si interfaccia e sottostà al WMS Dedalo di Sipe, il quale governa l’intero magazzino.

- Ragione Sociale: EcorNaturaSì

Data di fondazione: 1985

Posizionamento: produzione, distribuzione e vendita al dettaglio di prodotti biologici e biodinamici.

Assortimento gestito: circa 14.000 referenze tra tutte le merceologie (secco, cosmesi, frigoconservati, surgelati, ortofrutta).

Dipendenti del Gruppo: oltre 1.600

Fatturato consolidato: 470 mln€. (dato 2020)

Centri distributivi: 2 per un totale di circa 65.000 mq

Colli movimentati: circa 27,5 milioni colli / anno

Clienti serviti: 8.000 clienti serviti

Transit point: 7 transit point distribuiti sul territorio nazionale che fungono da piattaforme di cross docking tra trazione primaria e secondaria.

- Localizzazione: Interporto di Bologna

Anno di entrata in esercizio: 2017 con ampliamento nel 2020

Superficie coperta complessiva: 49.000 mq di cui 3.000 dedicata agli uffici

Referenze gestite e tipologia: prodotti secchi, ortofrutta, latticini, cosmesi, per un totale di 14mila referenze

Temperature: 2-4° C; 8°C; 12°C; temperatura ambiente

Organizzazione degli spazi

Area generi vari

Capacità di Stoccaggio Mini-Loads: 30.678 celle, 40.000 colli

Postazioni Carton Flow Rack: 1.500 pick face

Capacità di lavorazione (colli + pezzi): 1.300 unità/h

Capacità del Pallettizzatore Automatico: 800 colli/hArea salumi e latticini

Capacità di Stoccaggio Mini-Loads: 14.000 celle, 14.000 cassette prodotto

Capacità di Stoccaggio FRS: 390 pallets

Capacità di Picking PPS: 110 posti picking (per 3 plts caduno)

Capacità di lavorazione (colli più pezzi): 1.100 unità/h

Flotta carrelli elevatori

– 70 commissionatori orizzontali a forche posteriori

– 6 transpallet con uomo a bordo

– 2 frontali

– 20 OPX con pedana

– 14 retrattili FM-X con telecamera

- Sviluppo immobiliare: Vailog

Automazione: System Logistics

Impianto temperatura controllata: Frigoveneta

WMS: Sipe

Carrelli elevatori: STILL

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica