In un contesto di mercato sempre più complesso ed esigente, mantenere la qualità del servizio ai massimi livelli è una sfida che Meat&Doria ha scelto di affrontare integrando innovazione nelle diverse fasi della catena logistico-distributiva, automatizzando il cuore del suo magazzino.

Negli ultimi anni, la tendenza all’aumento delle giacenze di magazzino sta fortemente influenzando la logistica moderna. Infatti, indipendentemente dal settore in cui opera, la quasi totalità dei produttori e dei distributori è chiamata a governare due scenari, le cui conseguenze mal si coniugano con l’ambizione di minimizzare le scorte. Da un lato, la recente emergenza pandemica ha causato grandi ritardi e profonde incertezze nelle supply chain globali e un incremento dei costi, costringendo le aziende ad innalzare i livelli di giacenza per garantire continuità di servizio e salvaguardare il proprio business; dall’altro, l’intensificarsi della propensione, a valle della catena distributiva, a comprimere al massimo gli stock per contenere le spese di magazzino, ma aumentando la frequenza d’ordine per garantire ugualmente massima copertura ai bisogni dell’utenza. “Il distributore regionale, nostro primo e principale interlocutore, non può investire su tutta la gamma, ma vuole e deve rispondere a qualsiasi richiesta dei suoi clienti – conferma Marco Lacastellana, COO di Meat&Doria – Ecco perché, ogni giorno, registriamo un numero sempre crescente di spedizioni, molte delle quali urgenti”.

Ampiezza di gamma e velocità

Meat&Doria, società capogruppo di M&D Group con sede a Trofarello (Torino), commercializza in tutto il mondo componenti elettrici ed elettronici per l’aftermarket automotive, attraverso i brand Meat&Doria e Hoffer Products. “Il nostro catalogo è molto ampio e comprende tantissimo slow-moving, cioè articoli con frequenza d’ordine molto bassa. Le quantità movimentate sono piuttosto limitate e questo ne rende difficile l’approvvigionamento; di conseguenza, spesso, si tratta di prodotti non gestiti dai nostri competitor – spiega Marco Lacastellana – Noi invece riteniamo strategica questa nicchia di mercato, poiché ci consente di dare servizio e differenziarci dalla concorrenza.”

Uno dei pillar su cui si basa la strategia di crescita del Gruppo è lo sviluppo di una gamma sempre più ampia e profonda, attenta alle esigenze di distributori e installatori e capace di creare valore per tutta la filiera commerciale. “Ogni mese, il nostro catalogo si arricchisce mediamente di 300 nuovi codici per ciascuno dei due marchi. Attualmente, gestiamo un portafoglio di circa 40.000 referenze attive e subito disponibili alla vendita”. Inevitabilmente, questi numeri generano anche qualche complessità in termini logistici, soprattutto considerando la recente incertezza dello scenario internazionale. “Negli ultimi quattro anni, il forte sviluppo aziendale, intrecciatosi con le criticità emerse durante il periodo dell’emergenza pandemica, ci ha suggerito di aumentare gli stock e nel 2022 abbiamo raggiunto il picco di copertura. Oggi, abbiamo stabilizzato acquisti e flussi inbound e ridotto i giorni di inventario per le forniture dall’Europa; per quel che riguarda il Far East, da cui provengono notevoli volumi di approvvigionamento, abbiamo abbassato i mesi di copertura e lavorato molto su efficienza dei trasporti, Expediting e razionalizzazione del sourcing.”. L’impatto sull’intralogistica è stato importante: “in ingresso siamo passati da 70 a 130 container all’anno, ma non solo: in cinque anni, abbiamo raddoppiato le righe outbound giornaliere: oggi ne gestiamo circa 5.000, di cui almeno 800 urgenti – evidenzia il COO di Meat&Doria – Nel 2019, quando ho fatto il mio ingresso in M&D, le logiche applicate nel magazzino di Trofarello erano molto tradizionali: ubicazioni fisse, scorte in quota e picking ai piani bassi, due carrelli trilaterali per stoccaggio e prelievo; tutto il resto veniva realizzato manualmente. Eravamo così arrivati ad avere oltre 400 abbassamenti per rimpiazzo al giorno”. Di fronte a questa situazione, l’azienda si è interrogata su come rendere più efficienti i flussi interni, ottimizzare gli stock in funzione dello spazio a disposizione e migliorare la produttività per garantire un servizio migliore ai propri clienti.

Ripensare la logistica

Nel corso del 2020 fu avviato un progetto di riorganizzazione della Supply Chain che portò innanzi tutto alla selezione di Incas SSI SCHÄFER per implementare, nel giugno 2021, un Warehouse Management System (WMS): “Il WMS ci ha offerto una serie di vantaggi significativi in termini di ottimizzazione delle operazioni e miglioramento dell’efficienza e della produttività”, sottolinea Lacastellana.

Contestualmente, furono introdotti cinque carrelli commissionatori verticali Jungheinrich per il prelievo in quota fino a nove metri di altezza nell’area di scaffalatura tradizionale porta-pallet, il che smarcò definitivamente il problema degli abbassamenti e velocizzò le operazioni di picking, anche grazie al sistema di Lager Navigation di cui i carrelli, integrati con il WMS, erano dotati.

Parallelamente, fu installato il software di demand planning (pianificazione della domanda) Colibri e integrato un MRP (Material Requirements Planning), con l’obiettivo di ottenere previsioni più accurate sulla domanda futura dei prodotti, coordinare gli approvvigionamenti dei materiali e, in definitiva, migliorare la soddisfazione del cliente, ridurre i costi e aumentare la competitività sul mercato.

Nel settembre 2021, ha avuto inizio la seconda fase del progetto e Meat&Doria si è rivolta ad un’azienda internazionale specializzata in consulenza logistica e supply chain, la SIMCO Consulting, commissionando la stesura di uno studio di fattibilità, atto non soltanto a efficientare lo stoccaggio ma anche tutti i flussi intralogistici di movimentazione del materiale all’interno dello stabilimento di Trofarello.

L’organizzazione del magazzino, in termini sia di modalità operative che di tecnologie di stoccaggio della merce, soffriva principalmente di bassa produttività, in particolare in fase di messa a dimora e di picking – anche se allineata agli standard dei magazzini «manuali» – alte percentuali di insaturazione dei volumi delle ubicazioni di stock – sia per le locazioni «a ripiani» sia per quelle «a pallet» – spazio limitato per il confezionamento della merce di semilavorato, congestione delle aree di ricevimento/spedizione; tutto ciò ha reso necessario lavorare su tre turni.

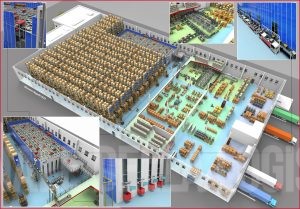

Per risolvere le principali criticità, le soluzioni furono individuate nella realizzazione da una parte di un magazzino automatico AutoStore per lo stoccaggio e la movimentazione della merce di minuteria, e dall’altro di un sistema di convogliamento automatico per integrare la merce prelevata presso le baie del magazzino automatico con quella prelevata dagli scaffali del magazzino centrale e trasportarla automaticamente al fine linea di spedizione.

Andrea Bernardi, Sales Manager di Swisslog (il system integrator che si è aggiudicato l’appalto dell’impianto AutoStore in Meat&Doria), afferma: “L’intero progetto è molto ben strutturato e armonico, oltre che coerente rispetto alle esigenze del contesto. Nonostante i tempi di realizzazione fossero abbastanza stretti, nessun dettaglio è stato trascurato nella selezione delle forniture e nella loro interconnessione. Il tutto è stato possibile grazie al lavoro di squadra tra tutte le realtà coinvolte, a partire da Meat&Doria che ha saputo condividere al meglio specificità e obiettivi”.

Nuovi spazi e nuove logiche

Lo sviluppo di sempre nuovi segmenti di mercato, unitamente all’aumento della domanda e della complessità del business, aveva reso necessaria una gestione degli spazi di stoccaggio più ottimizzata ed efficiente. “Con il supporto di SIMCO Consulting, al fine di incrementare la produttività e la capacità di stoccaggio, abbiamo considerato diverse soluzioni, per esempio magazzini verticali e sistemi Miniload e Maxi-shuttle. Tuttavia, le previsioni di crescita del business per i prossimi cinque anni non hanno lasciato spazio a molti dubbi: sin da subito, AutoStore ci è parsa come l’unica opzione in grado di garantire scalabilità, modularità e una robusta evoluzione”.

L’installazione della struttura è stata ultimata la scorsa primavera ed è entrato in funzione alla fine di luglio, dopo una fase di commissioning test, volta a verificare l’adeguata performance di tutte le parti e la corretta comunicazione con il WMS.

“AutoStore è un sistema completamente automatico di stoccaggio e prelievo, chiuso da quattro pareti rigide e che, nel caso specifico di Meat&Doria, copre circa 560 mq dei quasi 10.000 complessivi del magazzino di Trofarello. Al suo interno, può accogliere oltre 16.000 contenitori di dimensioni 600x400xh310 mm con capacità di peso fino a 30 kg”. – spiega Francesco Mantegna, Managing Director Italy presso AutoStore. Dentro l’imponente struttura di alluminio, i contenitori sono immagazzinati impilati uno sull’altro, e ognuno di essi può ospitare più prodotti differenti. All’esterno, sono presenti 8 baie: 4 di carico, poste sul lato frontale e più corto, attraverso cui la merce viene inserita nell’impianto; e 4 di prelievo, collocate sul lato più lungo, in corrispondenza delle quali gli operatori effettuano le operazioni di picking.

Questa soluzione non solo garantisce la massima densità di stoccaggio, ma permette anche di prescindere dalle ubicazioni standardizzate: un notevole vantaggio, considerato l’elevato e crescente numero di referenze presenti nel magazzino Meat&Doria. “Con AutoStore, gestiamo in particolare i prodotti classe A e B con un volume inferiore a 1,5 litri e che compongono circa il 60% delle righe di prelievo giornaliere – descrive Marco Lacastellana – Gli articoli classe C e D e i cosiddetti “fuori sagoma” sono invece stoccati nei due magazzini statici”.

Robot al lavoro

L’operatività dell’impianto è garantita da 25 robot intelligenti, ognuno dei quali è dotato di due serie di ruote per spostarsi secondo assi perpendicolari, in modo da poter raggiungere qualsiasi posizione e muovere i contenitori in funzione delle missioni, prelevando quello corretto e depositandolo in corrispondenza delle stazioni di picking.

“Caratteristica di AutoStore” – prosegue a spiegare Francesco Mantegna – “è il funzionamento secondo una logica cosiddetta di “merce a persona”: sono i prodotti a raggiungere gli operatori di prelievo e non il contrario. Lanciata la missione d’ordine, i robot estraggono la cassetta e la trasportano fino alla stazione di prelievo corretta. AutoStore apprende autonomamente quali articoli sono richiamati più spesso e quindi ottimizza lo stock in funzione dell’attività di magazzino, portando in una posizione più facilmente accessibile, i contenitori da prelevare con una frequenza maggiore”.

Depositata la cassetta alla stazione di picking, un sistema pick-to-light indica all’operatore gli articoli da prelevare, dopodiché un sistema put-to-light gli indicherà dove collocarlo. In questo modo, diversi ordini vengono preparati in contemporanea, migliorando, di conseguenza, le performance in termini di evasione. Terminato il picking da AutoStore, l’operatore spinge i contenitori con gli articoli prelevati su di una rulliera motorizzata, installata davanti alla sua postazione e che, attraverso un articolato sistema di convogliamento (realizzato da Incas SSI SCHÄFER), li trasporta nell’area dove, se necessario, vengono smistati per il completamento degli ordini con prodotti provenienti dai magazzini statici e preparati alla spedizione.

Risultati da consolidare e nuovi obiettivi

Meat&Doria, grazie ad AutoStore e al nuovo layout del magazzino, mira ad ottenere importanti benefici in termine di ottimizzazione ed efficienza delle operations: “Per noi, un fondamentale KPI è il livello di servizio al cliente, inteso come evasione dell’ordine – afferma Marco Lacastellana – Si possono eseguire 40 righe/ora con un commissionatore, 45 con prelievo manuale. Con AutoStore abbiamo un target di 130 righe/ora per ciascuna delle quattro stazioni di picking (eventualmente espandibili a sei: è già stata effettuata la predisposizione per due baie aggiuntive). L’aumento di produttività ci servirà per gestire al meglio il crescente numero di ordini e le sempre più frequenti urgenze – che non rappresentano una tendenza passeggera: in tutto il mondo, infatti, i clienti stanno riducendo i loro stock, aumentando gli ordini giornalieri e richiedendo lead time sempre più stretti”.

L’investimento realizzato a Trofarello, per il quale Meat&Doria potrà beneficiare delle agevolazioni relative al piano “Industry 4.0”, sosterrà lo sviluppo dell’azienda nel medio e lungo termine. “Il nostro principale obiettivo è mantenere e migliorare il livello di servizio. Ciò significa che dovremo affrontare una crescita notevole di volumi per quantità e codici, che probabilmente ci condurrà alla ricerca di soluzioni alternative anche per la gestione dell’inbound – spiega il COO di Meat&Doria – La crescita del Gruppo avverrà attraverso l’apertura di nuove filiali nei mercati europei più strategici, lo sviluppo di mercati periferici in Est Europa, Sud America e Africa, anche sub-sahariana, e considerando l’evoluzione digitale del commercio nel nostro settore. Inoltre – prosegue Lacastellana – aumenteremo le famiglie di prodotto con lo sguardo rivolto all’evoluzione dell’automobile, in particolare allo sviluppo della propulsione elettrica – manterremo sempre, però, una presenza stabile nel mercato OEM, rafforzando i rapporti con costruttori di primo impianto che stanno guidando il cambiamento. L’intervento fatto nel magazzino di Trofarello – conclude Marco Lacastellana – comporterà una drastica trasformazione dei flussi di movimentazione della merce e un profondo cambio di mentalità in ottica di gestione delle complessità dettate dall’automazione in funzione degli obiettivi di efficientamento”.

- “Siamo stati coinvolti da SIMCO Consulting appena M&D ha individuato in AutoStore la soluzione ideale da implementare nel magazzino di Trofarello. In stretta collaborazione con Swisslog, abbiamo effettuato tutte le valutazioni tecniche necessarie alla progettazione del nostro impianto. Avere referenze importanti nel settore dei ricambi ci ha permesso di identificare subito le peculiarità del progetto, che avrebbe dovuto facilmente integrarsi e dialogare con diverse tecnologie. Infatti, particolarità del sistema AutoStore installato nel magazzino Meat&Doria è proprio il fatto di essere integrato e direttamente collegato con il resto dell’automazione, attraverso un complesso sistema di convogliamento. Il progetto ha dovuto anche tener conto di alcuni limiti strutturali dell’edificio, tra cui la presenza di un mezzanino a metà pianta e un corridoio di passaggio per mezzi e persone che separa fisicamente AutoStore e lo stoccaggio statico dal fine linea.

Le simulazioni ci indicano che l’impianto e l’intero progetto sosterranno lo sviluppo costante di M&D nei prossimi anni. La naturale scalabilità di AutoStore offre garanzie circa la capacità del sistema di adeguarsi al business, seguendone la crescita in maniera puntuale e con impatto praticamente nullo sull’operatività del magazzino. L’impianto AutoStore può essere facilmente ampliato con moduli aggiuntivi e azzerando i tempi di fermo dell’attività: per lo switch off/switch on basta mezza giornata”.

Francesco Mantegna, Managing Director Italy presso AutoStore - Indirizzo: Via Emanuele Petri, 8 – Trofarello (Torino)

Anno di entrata in esercizio nell’attuale configurazione: 2023

Superficie complessiva: 10.000 mq

Superficie automatizzata: ca 1.000 mq

Numero di referenze gestite: 40.000

Flussi in: 85.000 righe/anno

Flussi out: 230 spedizioni/giorno

Righe gestite: 5.000 al giorno di cui 800 urgenti

Turni di lavoro: 3

Capacità di stoccaggio in AutoStore: 16.040 contenitori 60x400xh310mm

Robot AutoStore: 25

Flussi in/out in AutoStore: 92/h contenitori / 461/h contenitori - Progettazione: SIMCO Consulting

Magazzino di stoccaggio e prelievo automatico: AutoStore, powered by Swisslog

Scaffalature: Jungheinrich

Carrelli elevatori: Jungheinrich

Linea elettromeccanica di convogliamento: Incas SSI SCHÄFER

WMS: Incas SSI SCHÄFER

Demand Planning System: Colibri S&OP

ERP e MRP: jGalileo di San Marco Informatica e Sistemi DE

Nicoletta Ferrini

Estratto dell’articolo pubblicato sul numero di luglio-agosto 2023 de Il Giornale della Logistica

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica