Può suonare strano parlare di start-up quando si ha a che fare con un’azienda con oltre 1.300 dipendenti nel mondo. Eppure Kering Eyewear incarna tutti gli elementi e i valori tipici di questo tipo di realtà. È innanzi tutto un’azienda giovanissima: è stata costituita nel 2014 da Kering e da un gruppo di manager guidato da Roberto Vedovotto. È in forte crescita e, a cinque anni dalla fondazione e quattro dall’effettivo lancio dell’attività, ha raggiunto (2019) un fatturato pari a 600 milioni di euro (+18% rispetto all’anno precedente) proponendo un innovativo modello di business: “Kering Eyewear ha portato con sé un’idea inedita – spiega Massimo Cogo, da sei anni Head of Global Logistics dell’azienda, una lunga esperienza nel settore dell’occhialeria di lusso: – in un mondo dove si lavora su licenza, Kering ha scelto di internalizzare l’intera catena del valore dei marchi del Gruppo”.

La multinazionale del lusso, cui fa capo l’azienda padovana, gestisce lo sviluppo di alcune delle Brand più esclusive della moda, della pelletteria, della gioielleria e dell’orologeria: Gucci, Saint Laurent, Bottega Veneta, Balenciaga, Alexander McQueen, Brioni, Boucheron e Pomellato. L’azienda gestisce direttamente e completamente l’intero ciclo: dal design alla progettazione delle montature, dalla filiera produttiva fino alla distribuzione e alla commercializzazione, oltre a tutte le attività di marketing e promozione.

Fra i vari vantaggi di questo approccio il principale è sicuramente il controllo totale della catena di fornitura garantendo ai clienti un livello qualitativo di prodotto e servizio in linea con gli standard del Gruppo.

Il modello di business

Il modello di business realizzato da Kering Eyewear è nato “piccolo” con appena una ventina di persone nel quartier generale insediato nella storica dimora di Villa Zaguri, alle porte di Padova, ma già pensando in grande. “Nelle riflessioni e nelle strategie di sviluppo dell’azienda, anche la logistica ha sempre avuto un ruolo centrale – conferma Cogo. – Siamo partiti a piccoli passi, cercando con umiltà di non pensare alla capacità di investimento che avevamo a disposizione e focalizzandoci sugli obiettivi. Abbiamo scelto di puntare sulla flessibilità e sull’acquisizione graduale dei massimi valori disponibili sul mercato in termini di asset, tecnologie e risorse umane”. Quest’ultimo è un aspetto chiave: “Le persone fanno la differenza: ogni scelta è maturata attraverso la condivisione di competenze, esperienze e opinioni”.

Il ruolo della logistica

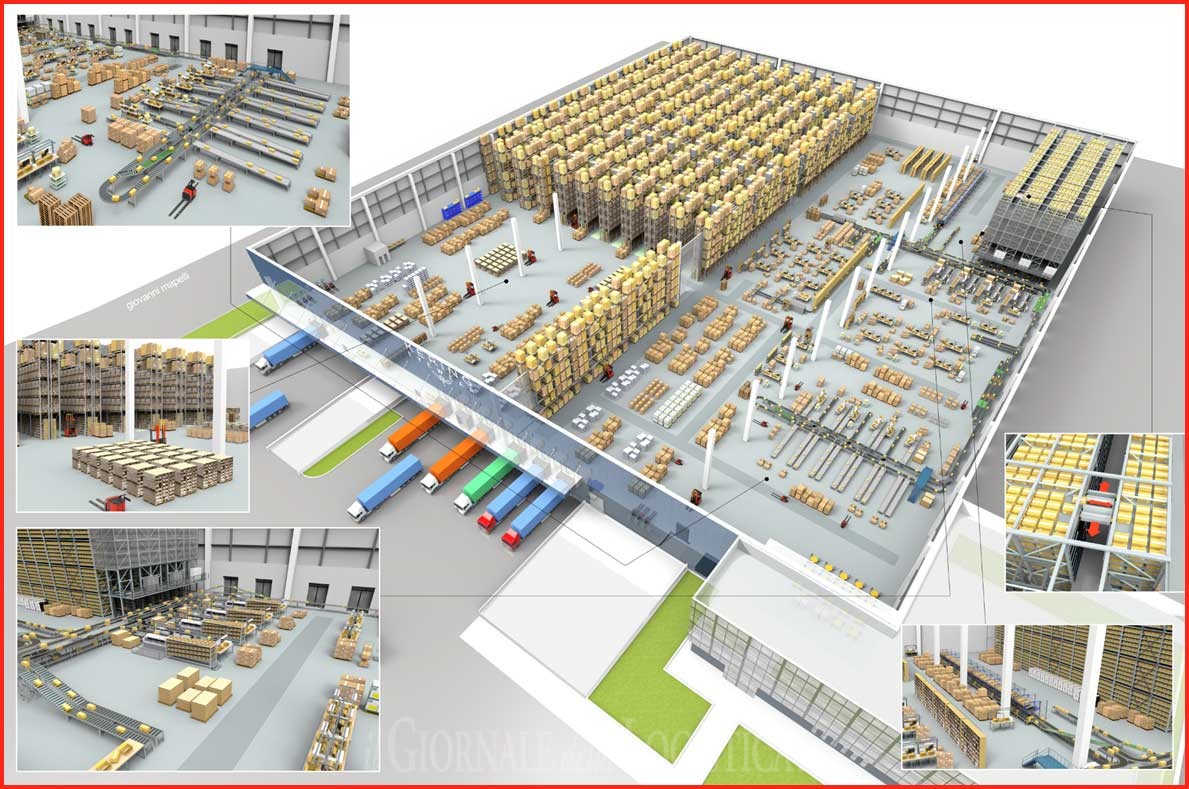

Cuore della strategia di Kering Eyewear è fin da subito la realizzazione di un magazzino da cui gestire la distribuzione in tutto il mondo. Dopo una prima gestione in conto terzi durata circa tre anni “e utile a chiarirsi le idee”, nel 2017 Kering Eyewear decide di dar vita a un progetto immobiliare logistico green field a Vescovana, a qualche decina di chilometri dalla sede centrale: “in nove mesi siamo passati dal prato verde all’ultimazione di un magazzino di circa 15.000 metri quadri, moderno e sostenibile – racconta Massimo Cogo. – Di nuovo però, pur avendo un’idea chiara dei risultati finali che desideravamo raggiungere, abbiamo voluto misurare con attenzione ogni passo. Siamo partiti concentrando lo sviluppo tecnologico sull’area per noi più importante, vale a dire la preparazione e spedizione degli ordini”.

L’attività logistica di Kering Eyewear è snella ma molto complessa. Questo perché l’occhialeria, in particolare se legata a marchi premium, è un settore che, come la moda, è soggetto a forte stagionalità. Rispetto alle collezioni di abbigliamento, però, la definizione dell’assortimento stagionale non può essere fatta grazie al consolidamento di ordini molto anticipati.

“Ci sono le prevendite che permettono di correggere il fabbisogno. Tuttavia, c’è sempre un rischio legato al fatto di non lavorare su commissione”, conferma Cogo. Alla necessità di realizzare efficaci previsioni di vendita si aggiunge la complessità di doversi interfacciare con una molteplicità di diversi interlocutori di vendita. Kering Eyewear serve attualmente oltre 17.000 clienti e 35.000 punti vendita in 115 Paesi. “La maggior parte sono catene retail, flagship store dei brand e grandi distributori. Solo il 30% sono ottici. Una volta le proporzioni erano ribaltate”. Diversi i soggetti e così pure le esigenze di servizio da soddisfare: “circa il 50% dei prodotti in magazzino viene toccato almeno una volta dopo il prelievo per essere sottoposto a una qualche lavorazione o personalizzazione: dall’abbinamento con un astuccio all’aggiunta di un’etichetta”.

Numeri e SKU

All’interno del magazzino di Vescovana ci sono circa 11.000 SKU attive per quel che riguarda il prodotto finito occhiale più una sessantina per quel che riguarda gli astucci. Tutti insieme contribuiscono a comporre, ogni mese, oltre 45.000 spedizioni, in media 9,5 pezzi per delivery. Di fronte a questa complessità, l’automazione applicata ai processi di prelievo e preparazione delle spedizioni è apparsa, fin dalle prime battute, come un’opportunità da indagare.

“Siamo partiti da un grande interrogativo: “uomo a merce” oppure “merce a uomo”? – ricorda Cogo. – Abbiamo quindi iniziato a cercare un partner in grado di offrirci soluzioni convincenti da entrambi i punti di vista per capire quale via ci avrebbe permesso di aumentare le nostre prestazioni”.

Quel partner è risultato essere KNAPP, multinazionale austriaca che sviluppa e commercializza soluzioni automatizzate per la movimentazione in magazzino. “Il tender lasciava grande libertà in termini di progettazione – racconta Filippo Indovina, direttore generale di KNAPP Italia. – Partendo dalle indicazioni iniziali del cliente, abbiamo sviluppato due proposte: una soluzione “uomo a merce” con un sistema manuale di zone picking che garantiva volumi alti, ma richiedeva anche una maggiore presenza di operatori addetti al prelievo; una proposta “merce a uomo” che prevedeva invece un sistema di work station verso cui convogliare automaticamente la merce”.

Kering Eyewear ha infine optato per questa seconda opzione che offre una redditività molto alta riducendo gli spostamenti delle persone nell’area prelievo e spedizioni. “Insieme a KNAPP abbiamo lavorato molto bene a quattro mani nel disegnare il flusso, bilanciando efficienza e flessibilità – precisa Massimo Cogo. – Avremmo potuto optare per un layout con molte più rulliere, estremizzando il concetto di “merce a uomo” fino ad automatizzare buona parte del processo outbound. Abbiamo però pensato di fermarci un attimo prima per lasciarci aperte altre possibilità di sviluppo in linea con la nostra crescita. La soluzione che abbiamo implementato potrà essere ulteriormente ampliata o potenziata a seconda della nostra crescita futura”.

- Ragione Sociale: Kering Eyewear S.p.A.

Anno di fondazione: 2014

Sede: Via Altichiero 180, 35135 – Padova

Sito Internet: www.keringeyewear.com

Dimensioni aziendali: 600 milioni di fatturato nel 2019 (+18% rispetto all’anno precedente), 1.383 dipendenti in tutto il mondo (al 31 dicembre 2019)

Settore merceologico: occhialeria - Anno di entrata in esercizio nell’attuale configurazione: 2019

Condizioni particolari per l’immagazzinamento: scaffalature per stoccaggio, KNAPP OSR Shuttle Evo

Turni di lavoro: dal lunedì al sabato 7-13 e 13-19 (doppio turno). Dal lunedì al venerdì dalle 8:30 alle 17:30 (giornalieri)

Persone per turno di lavoro: 60

Altezza sotto trave: 12 metri

Progettista: KNAPP

Mezzi di movimentazione e fornitore: KNAPP Italia

Sistema di identificazione dei materiali e fornitori: Bar code, tag, scanner

Sistemi di trasmissioni dati agli operatori e fornitore: WMS SAP, WCS KNAPP

Dimensioni metri quadri ed eventuale suddivisione spazi:

– Superficie complessiva: circa 15.000 mq

– Magazzino automatico: 650 mq

– Area di picking: 1.350 mq

– Area packing & shipping: 2.700 mq

– Inbound: 7.500 mq (di cui 4.600 mq riserva di stoccaggio)

– Area controllo qualità: 700 mq

– Area after sales: 1.000 mq

– Area VAS (Value Added Service): 800 mq

Dati d’ordine generale:

– Pezzi spediti nell’ultimo anno fiscale: 7 milioni

– Pezzi singoli: 600.000 al mese

– Spedizioni: 45.000 al mese

– SKUs attive: 11.000

– Pezzi per delivery: 9,5

– Pezzi per riga d’ordine: 2,5

– Clienti serviti: 17.000

– Punti vendita serviti: 35.000

Estratto dell’articolo pubblicato sul numero di Settembre 2020 de Il Giornale della Logistica

RIPRODUZIONE RISERVATA © Copyright Il Giornale della Logistica